Digitales Abbild von jedem einzelnen Blech

Neue Endmessanlage der voestalpine Grobblech GmbH

Die nokra Optische Prüftechnik und Automation GmbH hat bei der voestalpine Grobblech GmbH in Linz eine optische Messanlage für die Endkontrolle walzplattierter Bleche in Betrieb genommen. Sie erfasst die Außengeometrie, die Ebenheit und die Beschaffenheit der Oberfläche. Außerdem ist sie die weltweit erste, welche die Dicke mit hoher Präzision flächig über die gesamte Länge und Breite misst.

Die voestalpine Grobblech GmbH produziert im Werk Linz walzplattierte Grobbleche. Sie kombinieren die Festigkeit des Grundwerkstoffes Stahl mit den besonderen Eigenschaften des Auflagewerkstoffes und erzielen je nach Material zum Beispiel hohe Beständigkeit gegen Korrosion oder Abrieb.

Die Bleche müssen höchste Ansprüche an die Qualität erfüllen, deshalb spielt die Endkontrolle eine entscheidende Rolle. Die finale Messung vor dem Versand dient dazu festzustellen, ob jedes einzelne Blech den Spezifikationen des jeweiligen Kunden entspricht.

Dicke, Ebenheit und Außenkontur – zum Beispiel Säbeligkeit und Rautenform – wurden bisher an wenigen Messpunkten mit Handmessgeräten erfasst.

Die Ziele

Eins der Ziele des Projektes „Endmessanlage“ war es, die Messungen zu automatisieren und sie zu beschleunigen, um so das Produktionsvolumen des Werkes zu steigern. Die Digitalisierung der Prozesse und die Speicherung aller qualitätsrelevanter Daten sollte es möglich machen, die Qualität der Bleche genauer zu dokumentieren. Außerdem sollte eine Möglichkeit geschaffen werden, Fehlerursachen zu identifizieren und zu beseitigen sowie in der Folge Prozessabläufe zu optimieren.

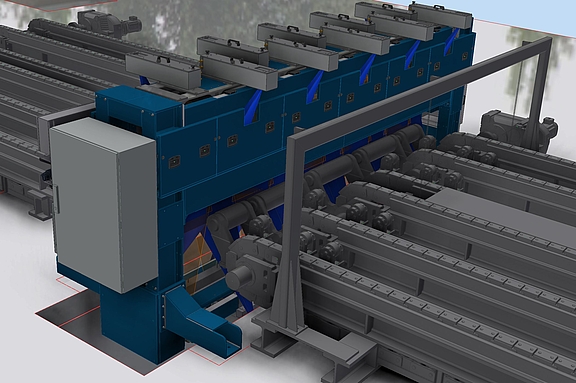

Für das Projekt hatte nokra ein System auf Basis seiner alpha.VR Lichtschnittsensoren angeboten, die sich bereits in mehreren Grobblechwalzwerken bei der Erfassung der Ebenheit bewähren. Darüber hinaus bot nokra die flächige Messung der Blechdicke über die gesamte Länge und Breite der Bleche an – ein Novum für die Messtechnik in Grobblech-Walzwerken. Aus diesem Grund und wegen der systembedingt hohen Genauigkeit der Ergebnisse, die das Unternehmen garantierte, erteilte voestalpine den Auftrag.

Die Technik

Die alpha.VR Lichtschnittsensoren für die Ober- und die Unterseite der Bleche sind in einem Messrahmen integriert. Bestandteil des Lieferumfangs war auch die Einbindung eines Kettenförderers, der die Bleche durch das Portal bewegt, und zweier Laser Velocimeter für die Messung von Geschwindigkeit und Position der Bleche.

Die Dicke der Bleche bestimmt das System mit einer Genauigkeit von +/- 100 µm, die Messung der Ebenheit erfüllt die Anforderungen der EN 10029. Länge und Breite werden mit einer Toleranz von +/- 5 mm bzw. +/- 3 mm gemessen.

Im Rahmen der Inbetriebnahme wurden zunächst Wiederholbarkeit und Richtigkeit der Messwerte mit Testblechen geprüft. Anschließend wurden die Ergebnisse einzelner Bleche mit denen der manuellen Messung verglichen. Alle zugesicherten Eigenschaften wurden erreicht, viele Kriterien deutlich übererfüllt. Am 30. Juni 2021 erteilte voestalpine die Endabnahme.

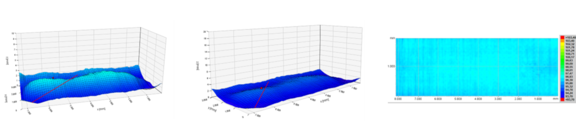

Die Messwerte – Dicke, Ebenheit und Außenkontur – überträgt das System an die Prozesssteuerung. Auf dieser Basis prüfen die Werkstoffprüfer die Ergebnisse und beurteilen die Qualität der Bleche. Dabei nutzen sie auch die grafische Darstellung mit 3-D-Falschfarbenbildern.

An einem Nacharbeitsplatz können den Messergebnissen weitere Daten hinzugefügt werden, die visuell oder manuell erfasst wurden. Alle werden gemeinsam gespeichert und dargestellt.

Die Ebenheit der Bleche wird unterschiedlichen Normen und Richtlinien entsprechend ausgewertet, zum Beispiel nach DIN EN10029 für warmgewalztes Stahlblech sowie SEL408 für plattierte Bleche und der amerikanischen ASTM A20.

Die Erfahrungen aus dem Betrieb zeigen, dass die Anlage trotz niedrigfrequenter, durch den Blechtransport in der Umgebung verursachter Schwingungen im Fundament und einer gewissen Staubbelastung der Luft zuverlässig arbeitet. Der Wartungsaufwand ist für eine optische Anlage vergleichsweise gering. Die regelmäßige Justierung der von nokra werksseitig kalibrierten Sensoren erfolgt einschließlich der anschließenden Überprüfung im Abstand von einigen Wochen. Darüber hinaus können Justierung und Überprüfung innerhalb des Messablaufs der Bleche automatisch durchgeführt werden.

3D-Darstellung der Ebenheit, die rote Linie repräsentiert das virtuelle 1m-Lineal (links und Mitte)

Darstellung der Blechdicke im Millimeterbereich (rechts)

Die Ergebnisse

Mit der Entscheidung für das System von nokra ist voestalpine ein Wagnis eingegangen, denn die flächige Messung der Dicke von Grobblechen war vorher nie realisiert worden. Es zeigte sich jedoch nach kurzer Zeit, dass die Anlage ein exzellentes Instrument ist, Qualität zu dokumentieren, Prozesse zu verstehen und sie zu optimieren.

Die hohe Auflösung der mit dem System erfassten Daten ermöglicht Analysen, die vorher nicht annäherungsweise denkbar waren. Während Mitarbeiter bisher eine oder zwei Schichten benötigten, ein Blech manuell zu vermessen, liefert die neue Anlage innerhalb von zehn Minuten Informationen von mehr als einer Million Messpunkten. Die präzise, mit hoher Auflösung und objektiv ermittelten Daten besitzen eine ungleich höhere Aussagekraft. Der geringe Zeitaufwand für die Messung trägt erheblich dazu bei, dass dieselbe Bedienermannschaft jetzt einen deutlich höheren Durchsatz erzielt.

Die jederzeit verfügbaren Daten machen es möglich, Auffälligkeiten zu analysieren, deren Ursachen bisher verborgen waren, und so den gesamten Prozess des Walzplattierens besser zu verstehen. Die für jedes Blech vollflächig vorhandenen Messwerte zur Ebenheit zum Beispiel werden genutzt, um das Walzen und den Richtprozess zu optimieren. Die Daten zur Außenkontur machen es jetzt möglich, das Plasmaschneiden nach objektiven Kriterien, also unabhängig von menschlichen Einflüssen, zu steuern.

Weiteres Potenzial für das bessere Verständnis des gesamten Prozesses und die Steigerung der Prozesssicherheit liegt in der Messung von Halbfabrikaten nach jedem einzelnen der etwa zehn Arbeitsschritte des Plattierens.

Neben der präzisen Messung stellt die Digitalisierung des Prozesses einen großen Fortschritt dar, denn alle Ergebnisse werden automatisch gespeichert und liegen beliebig lange vollständig digitalisiert vor. Das ermöglicht es, beim Walzen spezieller Produkte auf Prozessparameter zurückzugreifen, die sich bei vergleichbaren Projekten bereits bewährt haben.

Ein willkommener Nebeneffekt des optischen Systems ist, dass es ein fotografisches, hoch aufgelöstes Abbild beider Blechoberflächen erzeugt. So dokumentiert voestalpine, dass die Bleche ohne Oberflächenbeschädigungen das Werk verlassen; außerdem kann die Stempelung überprüft und sichergestellt werden, dass alle Daten eindeutig zugeordnet sind.

Die Zukunft

Die neue Anlage erfüllt alle Anforderungen, die voestalpine an sie gestellt hat. Von Anfang an war sie jedoch auch als Plattform für zukünftige Aufgabenstellungen geplant. Dies zielt vor allem in Richtung der Erweiterung der Software, die die Daten anhand weiterer Kriterien analysieren soll. Ein Beispiel für neue Herausforderungen sind die Pipelines für die Förderung von Wasserstoff, an deren Cladding neue Anforderungen gestellt werden.