Optimierter Walzprozess durch präzise Barrenvermessung

Höhenprofilmessung des Aluminiumbarrens reduziert Fräsabtrag

Hulamin Rolled Products Ltd. Produziert am Standort Pietermaritzburg in Südafrika ein breites Spektrum an Blechen, Platten und Folien aus Aluminium und ist damit der bekannteste Aluminium-Halbzeughersteller in Afrika. Im Jahr 2015 investierte das Unternehmen in das hier vorgestellte Barrenvermessungssystem und vergab dazu den Auftrag an nokra in Aachen.

Aluminium ist ein Werkstoff, der aus dem täglichen Leben nicht mehr wegzudenken ist. Dank einer großen Vielfalt von Legierungen lassen sich die mechanischen Eigenschaften dieses Werkstoffes in einem weiten Bereich beeinflussen. Hauptargument für den Einsatz von Aluminium ist und bleibt das geringe spezifische Gewicht, der ihn als Leichtmetallwerkstoff unverzichtbar macht. Die größten Abnahmemengen gehen in die Lebensmittel-, Bau- und Automobilindustrie, wobei letztere in den vergangenen zwei Jahren insbesondere in Europa für bemerkenswerte Investitionen in der Aluminiumindustrie sorgte. Davon profitierte auch die Messtechnik. Geht es doch in den Herstellungsprozessen um eine immer weiter fortschreitende Automatisierung. Hier ist nicht mehr in erster Linie die Einsparung von Arbeitskräften entscheidend sondern vielmehr die komplette Überwachung der Produktion, die 100%ige Kontrolle und die damit eng verbundene Optimierung der gesamten Prozesskette.

Deshalb hat es sich bewahrheitet, dass es nicht ausreicht, die Finalprodukte aus der Halbzeugproduktion umfassend zu vermessen und zu protokollieren, sondern man muss die Qualitätsüberwachung bereits mit den ersten Technologiestufen beginnen. Nachdem durch Schmelze und Gießvorgang die Legierungen festgelegt sind, wird durch Warmwalzen die erste Formveränderung vorgenommen und aus den Gießbarren ein erstes Band erzeugt. Die Barren werden im Ofen auf die nötige Umformtemperatur vorgewärmt und in der Warmwalzstraße im Reversierprozess auf eine für die anschließende Kaltverarbeitung gewünschte Materialdicke heruntergewalzt. Je nach Anforderung an das Endprodukt schließen sich dem Warmwalzen weitere Prozesse wie Kaltvorwalzen, Glühen, Richten, Beschichten sowie Längs und Querteilen an.

Egal, ob die Walzprodukte am Ende veredelt werden oder nicht, zu Bändern oder Blechen zugeschnitten werden – die Messtechnik ist immer ein wichtiger Bestandteil. Um den Walzprozess optimal regeln zu können, müssen die Barren in der Geometrie genau bekannt sein. Gleichermaßen müssen aber auch Oberflächenfehler, Risse und Einschlüsse detektiert werden, da diese bei der weiteren Verarbeitung zu Ausschuss führen bzw. das Fertighalbzeug unbrauchbar machen können. Werden diese nicht erkannt, kann es zu Störungen im Prozess (Bandrisse usw.) kommen, die dann meist zu Anlagenschäden, Arbeitsausfall und damit zu hohen Kosten führen. Andererseits wäre es fatal, fehlerbehaftete Halbzeuge auszuliefern, da diese zum Beispiel als sicherheitsrelevante Bauteile im Finalprodukt bei Bruch schwerwiegende Unfälle vielfach mit Personenschaden verursachen würden.

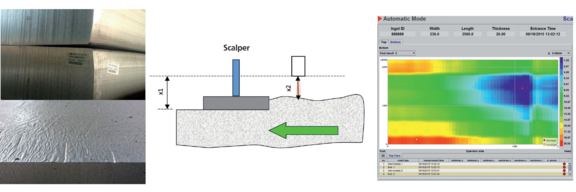

Aus all diesen vorgenannten Erwägungen werden heute die Gussbarren vor der weiteren Verarbeitung plan gefräst. Das geschieht meist durch ein- oder mehrmaliges Fräsen, um einen optimalen Prozessdurchlauf zu ermöglichen. Hintergrund ist die begrenzte Spanabnahme, wobei man sich hier an der Härte der Legierungen orientiert. Das Fräsprogramm ist für jeden Barren individuell. Das heißt, es gilt den Materialabtrag zu optimieren. Gleichzeitig werden dadurch wertvolle Prozesszeit, Einschmelzenergie und Entsorgungskosten für den Oxidabfall (Krätze) minimiert. Der fertig gefräste Barren muss in seiner Oberfläche exakt plan sein und darf keine Risse oder Oberflächenfehler mehr enthalten. Dazu wird die gesamte Oxidschicht an der Ober- und Unterseite abgetragen. Die Frästiefe richtet sich nach der ursprünglichen Topografie des Barren, die ebenfalls beseitigt werden muss, um die geforderte Planheit zu erreichen. Somit ist die Frästiefe immer für jeden Barren individuell so einzustellen, dass möglichst in einem Durchlauf der tiefste Punkt gerade noch unterschritten wird.

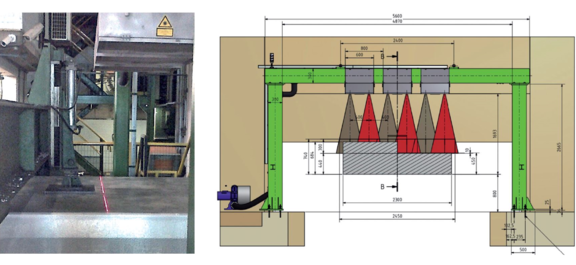

Hier setzt die moderne Messtechnik an. Jeder Barren wird vor dem Fräsvorgang in der Geometrie exakt vermessen. Dazu wird der Barren unter einem Messportal hindurchgeschoben. Das Messportal enthält mehrere nebeneinander angeordnete Laserscanner, die für eine lückenlose Höhenprofilerfassung sorgen. Man bedient sich der Lasertriangulation– eines bewährten Messprinzips, das die Rückstreuung eines senkrecht projizierten Laserstrahles ausnutzt, der mit einem schräggestellten Detektor wieder empfangen wird.

Die Schrägstellung des Detektors ist die Voraussetzung, dass eine Höhenänderung des zu erfassenden Objektes eine Positionsänderung des detektierten Laserstrahlreflexes auf dem Empfänger bewirkt. Ist der optische Empfänger als Halbleiterdetektor-Array ausgeführt, lässt sich die Position sehr exakt auslesen und in die gesuchte Höhen- oder Abstandsinformation umrechnen. Bei Einsatz eines Punktlasers (man spricht hier von Punkttriangulation oder 1D-Triangulation) erhält man genau einen Abstandswert. Möchte man aber das Oberflächenprofil erfassen und vermessen, müsste man viele dieser 1D-Triangulatoren nebeneinander schrauben. Das wäre bei einem Abtastraster im Bereich von Millimetern und Breiten bis zu einem Meter mit Einzelsensoren technisch und kosteneffizient nicht mehr realisierbar. Laserscanner realisieren zahlreiche nebeneinander liegenden Einzelmessungen und können damit ein Höhenprofil erfassen. Man spricht hier vielfach auch von Profilsensoren oder 2D-Triangulation. Statt viele einzelne Laserpunkte zu realisieren, fasst man diese in einer Laserlinie zusammen. Daher auch die Bezeichnung Linienscanner oder Laserlichtschnittsensoren.

Die Detektoren in diesen Scannern sind nun nicht mehr Sensorzeilen sondern Sensormatrix-Arrays, da eine Vielzahl von Reflexpunkten (zusammengeführt in einer Reflexlinie) erfasst werden müssen. Moderne Laserscanner zeichnen sich durch den Einsatz hochauflösender CMOS-Arrays aus, ähnlich, wie sie heute in Smartphones eingesetzt werden. Allerdings handelt es sich hier um Spezialausführungen, die in der Anschaffung (im Einkauf) wesentlich teurer sind, weil die technischen Anforderungen in der Messtechnik wesentlich höher sind. Synchronisierbarkeit, Übersteuerfestigkeit, schnelle Auslesezeiten, spezielle, dynamische Segmentierung, Belichtungsregelung sind nur einige der Anforderungen. Die Ausführungen dieser Sensoren sind sehr speziell und unterscheiden sich in Basisabstand, Scannbreite, Messrate, Auflösung und anderem mehr. Während es für kleine Geometrien bis 200 mm noch viele Hersteller von Triangulationssensoren gibt, sind geforderte Abmaße von über 1.000 mm oft nur mit Sonderlösungen zu erfassen.

Auf diese Spezial-Anwendungen hat sich nokra spezialisiert. Die Firma nahe Aachen ist nicht nur Systemhersteller, sondern entwickelt und produziert eigene Triangulationssensoren. Sie ist Hersteller hochwertiger Mess- und Prüfsysteme für den Einsatz in der Fertigung. Ihre Systeme messen und prüfen geometrische Merkmale wie Länge, Breite, Dicke, Profil, Form und Lage. Messsysteme von nokra findet man in der Stahl-, Aluminium-, Automobilindustrie, dem Anlagenbau sowie der Kunststoffindustrie und Glasverarbeitung. Der Einsatz der eigenen Sensoren hat den Vorteil, dass man die messtechnische Lösung wesentlich besser auf die Kundenwünsche zuschneiden kann. Auch lassen sich Abstand und Genauigkeit, die ja physikalisch untrennbar miteinander verkoppelt sind, besser variieren, als wenn man auf die technischen Daten der Produktserie eines fremden Herstellers angewiesen ist. Für die Erfassung der Geometriedaten von Aluminiumbarren wurde von nokra ein spezielles Messportal mit sechs Laserscannern entwickelt und gefertigt. In der jüngsten Installation kam das System bei dem südafrikanischen Aluminiumhersteller Hulamin Rolled Products zum Einsatz, dem größten Werk innerhalb der Hulamin-Gruppe.

Barrenvermessung bei Hulamin

Hulamin produziert am Standort Pietermaritzburg in Südafrika ein breites Spektrum an Blechen, Platten, Coils und Folien aus Aluminium für die Märkte in Afrika, Europa, Nordamerika und darüber hinaus. Dazu verfügt das Werk in Pietermaritzburg über ein Recyclingwerk, Gießereien mit angeschlossenen Stranggussanlagen, eine Warmwalzanlage, mehrere Band- und Folienkaltwalzwerke sowie eine Reihe von Veredelungslinien (Beschichtungs- und Prozesslinien, Schneid- und Streckbiege-Maschinen). Neben den Bandanlagen betreibt Hulamin ein leistungsstarkes Plattenwerk mit Lösungsglühofen, Sägen, Richtmaschinen und Querteilanlagen für Plattenzuschnitte nach Kundenanforderung. Im Jahr 2015 investierte Hulamin in das hier vorgestellte Barrenvermessungssystem und vergab dazu den Auftrag an nokra. Das Laser-Messsystem besteht aus einem Messportal mit den Abmessungen 800 x 5.600 x 3.051 mm (L x B x H) mit der kürzesten Seite in Bearbeitungsrichtung. Die Laserscanner sind in drei Gruppen in separaten Schutzgehäusen jeweils am oberen Portalbügel befestigt und teilen sich den Messbereich von 2.450 mm in lateraler Richtung. Dabei hat jeder Einzelsensor einen lateralen Scannbereich von 450 mm.

Um die Oberflächenprofile in der geforderten Breite lückenlos erfassen zu können, wurden die sechs Laserscanner so nebeneinander angeordnet, dass deren Bereiche sich leicht überlappen. Damit ist gewährleistet, dass die nachgeschaltete Auswertung eindeutig die Höhenwerte zuordnen kann und ein entsprechend kontinuierliches Gitternetz über den gesamten Barren abbildet. Das Höhenprofil kann zur besseren Visualisierung in Falschfarbendarstellung protokolliert werden. Das System ist so ausgelegt, dass sich die Profilmessung an einer mittleren Passline orientiert, die einen Abstand von 1.030 mm von den Messköpfen hat. Der Messbereich für die unterschiedlichen Profilhöhen beträgt 300 mm. Das Messportal befindet sich unmittelbar vor der Fräse und muss den dortigen Umwelt- und Einsatzbedingungen standhalten, um exakt und zuverlässig Tag für Tag die Barrenabmessungen, die Form und Topografie zu erfassen. Es ist in der Lage, Barren, die eine Länge von 1.800 bis 6.000 mm und in der Breite bis zu 2.000 mm aufweisen, exakt vermessen zu können.

Im Hintergrund ist die Fräse zu sehen, im Vordergrund vor der nokra-Messanlage befindet sich eine alte Zweipunkt-Dickenmessung, mit der zuvor die erforderliche Frästiefe ungefähr ermittelt wurde. Hulamin misst mit der Anlage jeweils die ersten zwei Meter des Barren. Das ist die Strecke zwischen Messort und Fräskopf, bevor die Fräse greift. Auf diesen ersten zwei Metern haben die Barren die größten Maßabweichungen, die häufig auch „Ingot Foot“ genannt werden. Wichtig ist es, diese Abweichung zu erkennen, um mit dieser Information zuzüglich einer Reserve den Fräskopf in der Höhe zu positionieren (einzustellen). Die Formabweichungen der Barren sind zum Teil schon im Barrenlager visuell gut erkennbar. Die optische Messung quantifiziert diese Abweichungen und macht es jetzt möglich, eine deutlich kleinere Sicherheitsreserve als bisher an der Fräse vorzugeben. Nach dem Fräsen werden die Barren gedreht und von der anderen Seite auf die gleiche Weise bearbeitet.

Seit der Inbetriebnahme Ende 2015 arbeitet das System akkurat und zuverlässig. Den Nutzen dieser Anlage fasst Tim Hawkins, Leiter Process Engineering wie folgt zusammen: Die Vermessung der Barrenkontur ist im Prozess für nachfolgende Aspekte wichtig:

- Das Barrengießteam bekommt so finale Informationen über die hergestellten Barren, um Form und Gleichmäßigkeit der Kontur weiter zu verbessern

- Die Messdaten fließen in einen Sollwert ein, der eine optimale Bearbeitung der Barren vor dem Walzen ermöglicht

- Verbesserung des Fräsprozesses durch eine effektivere Bearbeitung, das heißt Verringerung der Frästiefe

- Verringerung der Späne, die nur zu 90 Prozent durch Einschmelzen wiederverwendet werden können, wobei die verbleibenden zehn Prozent als unverwertbarer Abfall (Krätze) entsorgt werden müssen.

Letzteres führt zu nicht unwesentlicher Energieeinsparung. Hulamin konnte durch Einsatz des Messsystems die Gewichte der zugeschnittenen Platinen um 20 Prozent reduzieren. Langfristig möchte man die Spanabnahme der Platinen weiter reduzieren, um noch präziser walzen zu können. Schon heute im ersten Jahr der Nutzung des Systems haben sich die Investitionen bereits amortisiert. Als nächsten Schritt plant Hulamin bereits, das System mit einer Software-Erweiterung auszustatten, die bestimmte Fehlerklassen auf der Barrenoberfläche erkennen und charakterisieren kann. Diese Informationen will das Unternehmen nutzen, um den Gießprozess weiter zu optimieren.